امروزه استفاده از خدمات تزریق پلاستیک برای ساخت انواع قطعات پلاستیکی رشد بسیار زیادی داشته است. خدمات تزریق پلاستیک برای ساخت انواع قطعات خانگی و صنعتی استفاده میشوند. در این دستگاه ها پلاستیک به صورت مذاب درآمده و از طریق سیلندر مخصوصی با فشار از داخل قالب تزریق پلاستیک تزریق میشود.

خدمات تزریق پلاستیک:

امروزه استفاده از قطعات پلاستیک در تمامی بخشهای صنعت رشد داشته است. به دلیلی قیمت ارزان و کیفیت د وام این قطعات استفاده از قطعات پلاستیکی در بخش های مختلف زندگی انسان ها رشد بسیار بالایی داشته است. به همین دلیلی استقبال از خدمات تزریق پلاستیک در سال های اخیر رشد قابل قبولی داشته است.

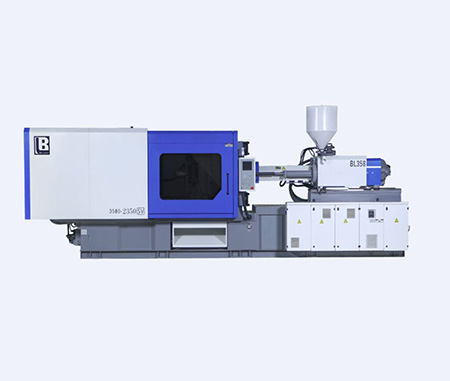

فناوری تزریق پلاستیک برای ساخت انواع قطعات پلاستیکی مورد نیاز در بخشهای مختلف استفاده میشود شما با استفاده از این دستگاه می توانید به راحتی در بخش های مختلف مثل صنایع خودرو سازی و بسته بندی و صنایع غذایی نسبت به تولید قطعات پلاستیکی و ارائه خدمات تزریق پلاستیک اقدام نمایید.

روند کارکرد تزریق پلاستیک به این صورت است که شما در ابتدا باید مواد خام پلاستیک را در بخش قیف مانند دستگاه ریخته و سپس دستگاه با استفاده از المنت های گرم کننده خاص مواد را داغ و به حالت مذاب در میآورد.

این مواد مذاب به داخل سیلندر دستگاه رفته و از طریق یک میله مخصوص به داخل قالب دستگاه تزریق میشوند. شما میتوانید با استفاده از این دستگاه و با استفاده از قالب های تزریق پلاستیک مختلف که در سایزها و اندازه های مختلف ساخته میشوند، به راحتی انواع قطعات و لوازم پلاستیکی را تولید نمایید.

امروزه شرکت های زیادی با استفاده از کارخانه تزریق پلاستیک اقدام به ارائه خدمات تزریق پلاستیک می کنند. شما می توانید با مراجعه به این مجموعه ها و شرکت ها نسبت به طراحی و ساخت قطعات پلاستیکی خود اقدام نمایید. همچنین شما می توانید با ارسال قالب تزریق پلاستیک خود به این شرکت ها و نصب این قالب بر روی ماشین آلات تزریق پلاستیک از خدمات تزریق پلاستیک و ساخت قطعات در این شرکت ها به راحتی استفاده نمایید.

شرکت های ارائه دهنده خدمات تزریق پلاستیک میتوانند انواع قطعات پلاستیکی را با استفاده از بهترین و بروزترین ماشین آلات تزریق پلاستیک در کوتاه ترین زمان ممکن آماده و تولید نمایند. شما می توانید به راحتی از خدمات این شرکت ها استفاده کرده و قطعات پلاستیکی خود را در کوتاه ترین زمان ممکن دریافت نمایید.

ارائه خدمات تزریق پلاستیک در کارگاه های بزرگ

با توجه به رشد شرکت ها و کارگاه های تزریق پلاستیک در صورتی که سفارش ساخت قطعات پلاستیک پرتعداد و تیراژ بالا باشد باید به کارخانه تزریق پلاستیک مراجعه کرد. در کارخانه انواع ماشین آلات تزریق پلاستیک با قدرت ها و ظرفیت های مختلف وجود دارد که می توان در آنها به راحتی انواع قطعات و بخش های پلاستیکی مورد نیاز را تولید کرد

فرقی نمیکند که قطعه پلاستیکی مورد نیاز شما بخشی از بدنه یک خودرو باشد یا از قطعات کابین داخلی هواپیما باشد. بدنه یک وسیله الکترونیکی باشد یا یک وسیله نگهداری داروی پزشکی، شما به راحتی می توانید با مراجعه به کارخانه تزریق پلاستیک نسبت به تولید هر یک از این قطعات اقدام نمایید. تفاوت کارخانه تزریق پلاستیک به کارگاه های تزریق پلاستیک در این است که در کارخانه انواع ماشین آلات مختلف وجود دارند و می توانند به راحتی نسبت به تولید و تهیه قطعه مورد نظر شما خدمات تزریق پلاستیک را ارائه دهند.

قیمت تزریق پلاستیک

تعیین قیمت برای قطعات تزریق پلاستیک به راحتی امکان پذیر نیست. برای تعیین قیمت تزریق پلاستیک فاکتور های زیادی لازم است. با استفاده از خدمات تزریق پلاستیک برای تعیین قیمت تزریق پلاستیک در ابتدا باید قالب تزریق پلاستیک مورد بررسی قرار گیرد و اینکه این قالب دارای چه شکل هندسی است. قالب هایی که دارای شکل های هندسی خاصی هستند و یا در داخل آنها از خمیدگی های خاصی استفاده شده است ممکن است فرآیند تزریق پلاستیک را زمانبرتر کنند و به همین دلیلی تعدد تولید قطعات پلاستیکی و سرعت تولید آن کاهش پیدا کند.

همچنین برای تعیین قیمت دقیق باید جنس اولیه و تعداد قطعه مورد نیاز مشخص شود. جنس پلاستیک اولیه در قطعات مختلف فرق می کنند. به عنوان مثال پلاستیکی که برای تولید قطعات داخلی خودرو استفاده می شود با پلاستیک استفاده شده در ظرف های آزمایشگاهی و بیمارستانی متفاوت است.

همچنین تعداد تیراژ از قطعه تولید شده نیز ممکن است در تعیین قیمت تزریق پلاستیک دخیل باشد. هرچه تعداد تیتراژ قطعه بالاتر باشد ممکن است قیمت کمتر باشد و یا اینکه قطعه تعداد تیراژ تولیدی کمی داشته باشد اما ابعاد و سایز قطعه بسیار بزرگ باشد.

در طراحی و ساخت قالب پلاستیک مورد نیاز برای خدمات تزریق پلاستیک شما باید موارد گوناگونی را در نظر بگیرید. مواردی از قبیل:

• جنس قطعه پلاستیکی

• شکل هندسی و تعداد زاویهها و خمیدگی های قطعه پلاستیک

• تعداد سوراخ ها و حفره ها

• تعداد محل های مورد نیاز برای پیچ

• تعداد دریچه ها و ورودی و خروجی

• اندازه قطعه پلاستیکی و ابعاد آن

• پیچیدگی قطعه پلاستیکی و وجود بخش های خاص مانند محفظه های ورود و خروج هوا

• خمیدگی ها و قوس ها

• تعداد تیراژ تولید قطعه پلاستیکی

• نوع دستگاه تزریق مورد استفاده

و ده ها مورد دیگر که باید مورد بررسی قرار گیرد.

همچنین برای مطالعه بیشتر:

کاربرد تزریق پلاستیک در صنایع مختلف

طراحی قطعات تزریق پلاستیک

طراحی قطعات تزریق پلاستیک امروزه به راحتی با استفاده از دستگاههای تزریق پلاستیک امکان پذیر است. فرقی نمی کند که شما چه قطعه ای را برای تولید در نظر گرفته اید. طراحی قطعات تزریق پلاستیک با استفاده از طراحی سه بعدی در کامپیوتر شروع شده و با ساخت قالب ادامه پیدا می کند. در نهایت قالب بر رو دستگاههای تزریق پلاستیک قرار میگیرد و با استفاده از این دستگاه در داخل قالب قطعات پلاستیکی تولید میشوند.

امروزه با توجه به اینکه فرآیند طراحی قطعات تزریق پلاستیک توسط کامپیوتر ساده تر از قبل شده و همچنین طراحی قالب تزریق پلاستیک نیز راحت تر و ساده تر از قبل شده است رشد تولید قطعات پلاستیک و استفاده از خدمات تزریق پلاستیک افزایش چشمگیری داشته است.

امروزه از قطعات پلاستیکی در صنایعی مثل:

خودروسازی: برای تولید بخش های داخلی و سپرها و بخش هایی از موتور ماشین و همچنین لوازم یدکی، لوازم تزئینی و دکوری ماشین ها از قطعات پلاستیکی استفاده می شود.

تولید لوازم خانگی: بدنه و اکثر قسمت های لوازم خانگی توسط دستگاه قالب پلاستیک تولید میشود همچنین امروزه ظروف پلاستیکی به خوبی توانسته اند وارد آشپزخانه ها شوند و کارایی بالایی نیز از خود نشان داده اند.

تولید اسباب بازی: تمام اسباب بازی های موجود در دنیا از جنس پلاستیک هستند صنعت ساخت اسباب بازی با استفاده از فناوری تزریق پلاستیک یکی دی قدیمی ترین صنعت ها در زمینه استفاده از تزریق پلاستیک است.

ساخت قاب های تلفن همراه، تلویزیون و قطعات الکترونیکی: قاب تمام لوازم الکترونیکی و الکتریکی از پلاستیک است.

داروسازی: ساخت تقریباً تمامی ظروف آزمایشگاه ها و داروسازی پلاستیکی بوده و همچنین بسته بندی و نگهداری دارو ها و محلول ها در بیمارستان در ظرف های پلاستیکی انجام می شود.

بسته بندی مواد خوراکی: بسته بندی های مواد غذایی که باید در جای سرد باشند، مواد غذایی مایع، مواد غذایی که باید منجمد شود و حتی ظروف یکبارمصرف و لیوان با استفاده از دستگاه قالب پلاستیک انجام می شود.

هواپیما سازی: برای اینکه وزن هواپیما ها به شدت کاهش پیدا کند قطعات داخلی کابین هواپیما عموماً از جنس مواد پلاستیک ساخته میشوند.

بسته بندی مواد شیمیایی: تمام مواد شیمیایی مثل روغنها و بنزین ها نفت ها اسید ها و دیگر مواد شیمیایی توسط قوطی های پلاستیک انبار و نگهداری میشوند.

لوازم بهداشتی: تقریباً قوطی تمام لوازم بهداشتی و شویندهها با استفاده از دستگاه قالب پلاستیک ساخته می شود.