گرانول چیست؟ انواع گرانول و ویژگی های آن

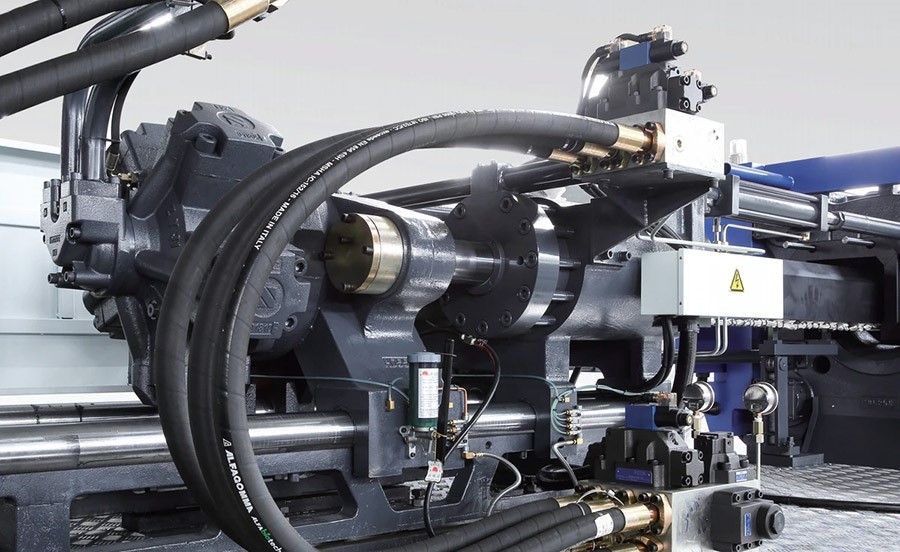

پلیمرها و پلاستیک ها را میتوان از جمله پرکاربرد ترین مواد چهارگانه (فلزات، پلیمرها، سرامیک ها وکامپوزیت ها) دانست که در تولید انواع محصولات مصرفی کاربرد دارند. مواد اولیه مورد استفاده در تولید محصولات پلاستیکی اشکال مختلفی مانند پرک، پودر، دانه دانه (گرانول) و… دارند که هر کدام در کاربرد خاصی مورد توجه تولیید کنندگان قرار میگیرند، در این بین، گرانول به دلیل مزایای فراوانی که دارد، از اهمیت بسیار بالایی برخوردار است. گرانول پلیمری، شکل خاصی از مواد اولیه پلیمری است به صورت دانه دانه(همانند دانه تسبیح) بوده و بعنوان ماده اولیه در تولید قطعات پلاستیکی مورد استفاده قرار میگیرد. از مزایای گرانول میتوان به حمل ونقل آسان و کاهش اتلاف ماده اولیه به هنگام تولید اشاره کرد.

گرانول چیست؟

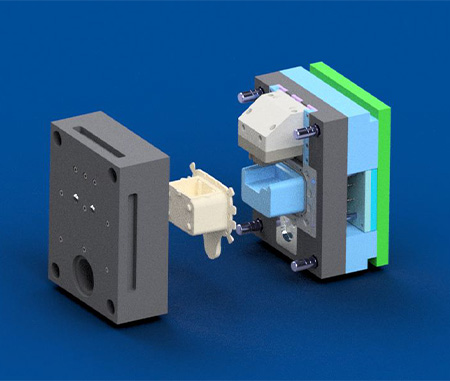

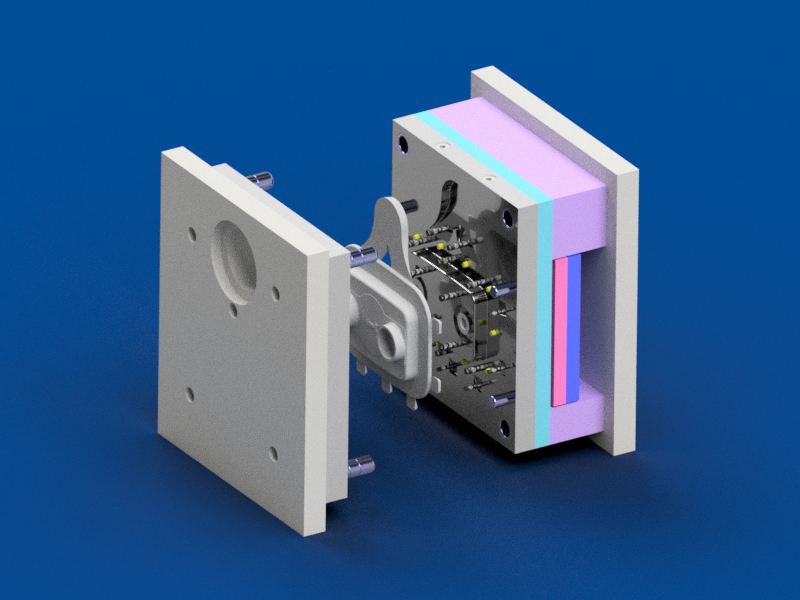

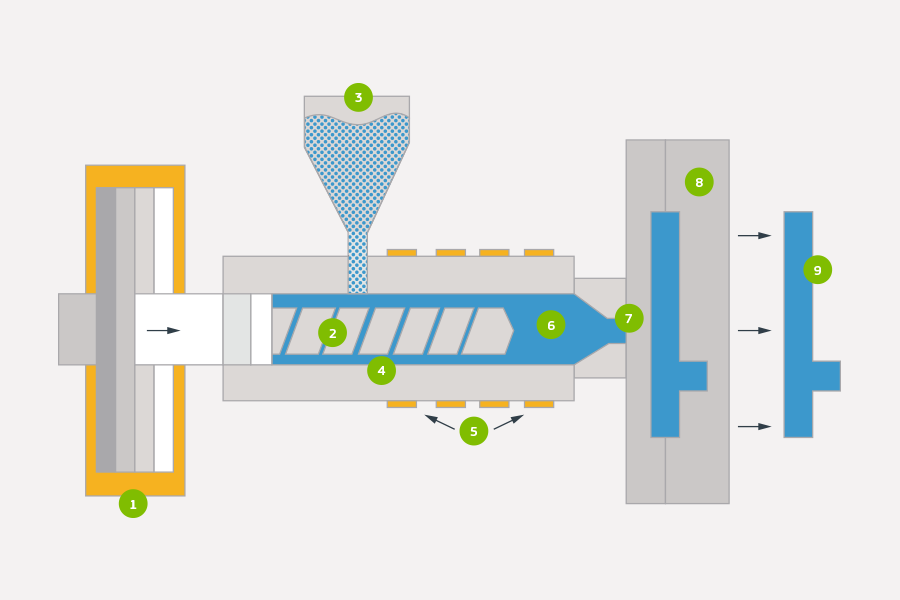

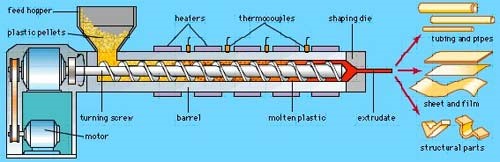

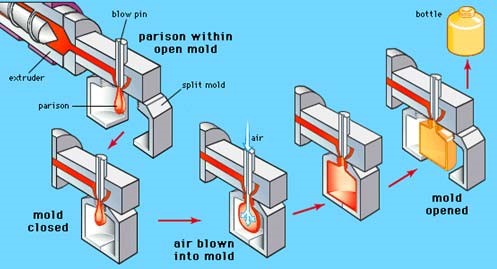

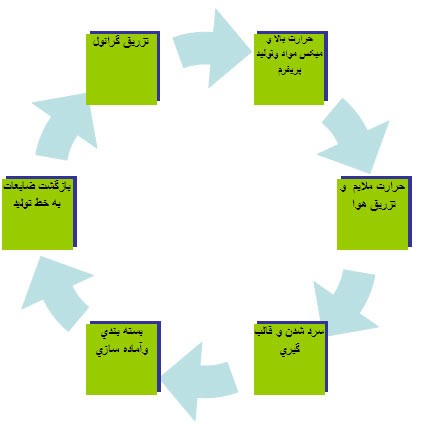

گرانول نوعی ماده ی پلیمری است، این تصور غلطی است از گرانول در ذهن برخی از کسانی که آشنایی کمی با حوزه پلیمر و پلاستیک دارند. درحالی که در واقع گرانول ،شکل ظاهری مواد اولیه پلیمری است که به صورت دانه دانه بوده و در مراحل اولیه تولید مواد پلاستیکی ذوب شده و با روش های مختلفی از جمله روش قالب گیری تزریقی، بادی، دورانی و… به محصول نهایی تبدیل میشود.

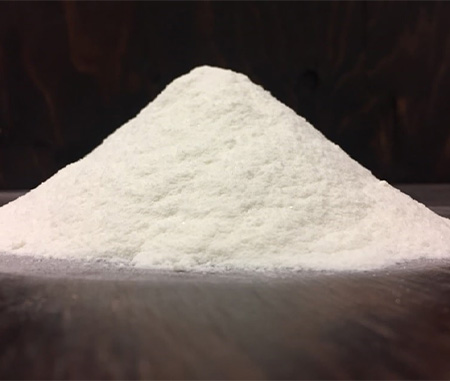

هر ماده ی پلیمری از دو بعد میکروسکپی و ماکروسکپی قابل بررسی است. هر ماده پلیمری ساختار میکروسکپی مشخصی دارد که این ساختار،نوع ماده را مشخص میکند (مثلا پلی پروپیلن، پلی اتیلن و…) و ساختار ماکروسکپی نیز نشان دهنده ی شکل ظاهری ماده است که بر این اساس ماده ی اولیه میتواند به شکل پودر(با اندازه دانه های مختلف)، پرک، و گرانول باشد.

درزیر نمومنه ای از گرانول مواد پلیمری را مشاهده میکنید.

گرانول به دلیل سهولت استفاده در تولید از محبوبیت بسیاری در بین تولید کنندگان برخوردار است؛ پودرها در هوا پراکنده میشوند و علاوه بر آلودگی محیط کارگاه و مشکلات تنفسی که ایجاد میکنند، میزان زیادی از ماده نیز هدر میرود، در حالی که گرانول این دردسر ها را ندارد. علاوه بر این، سیستم دستگاه های شکل دهی پلاستیک به گونه ای طراحی شده که بهتر است، مواد اولیه ی آن به شکل گرانولی باشد.

درست است که مزایا ومحبوبیت گرانول بسیار زیاد است ولی این به معنای بلااستفاده بودن اشکال دیگر مواد پلیمری نیست. همه مواد پلیمری بسته به کاربرد، میزان ویسکوزیته، پلیمریزاسیون و… میتوانند تبدیل به گرانول شوند ولی اگر شرایط پلیمریزاسیون و عوامل دیگر پیچیده باشد، پلیمر بصورت پودر یا محلول یا… تولید میشود.

تقسیم بندی انواع گرانول

گرانول ها شکلی از مواد پلیمری هستند بنابراین میتوانند جنس های مختلفی داشته باشند.

دسته بندی گرانول ها را میتوان از چند بعد مورد بررسی قرار داد.

1.جنس ماده پلیمری (ترکیب شیمیایی):

جنس ماده پلیمری، اولین و مهم ترین مبنای دسته بندی گرا نول هاست. براساس فرمول شیمیایی ماده پلیمری، گرانول میتواند به دسته هایی نظیر گرانول پلی اتیلن، گرانول پلی پروپیلن، گرانول پی وی سی و… تقسیم شود.

2.ساختار و وزن مولکولی (دانسیته):

بر اساس وزن مولکولی مواد پلیمری مشخص شده در مورد قبل، میتواند به دسته های ریز تری تبدیل شود؛ مثلا پلی اتیلن میتواند به پلی اتیلن سبک، پلی اتیلن با دانسیته متوسط، پلی اتیلن سنگین، پلی اتیلن با دانسیته فوق سنگین(UHMW) تقسیم شود.همچنین بر اساس نوع قرار گیری شاخه ها در ساختار پلی اتیلن، گرانول پلی اتیلن سبک خطی (LLDPE) نیز وجود دارد که بیشتر بسته به نوع تولید، LLDPE مورد استفاده قرار میگیرد.

3.روش تولید محصولات پلاستیکی:

روش های مختلف برای تولید محصولات پلاستیکی وجود دارد، گرانول های مناسب برای هر کدام از این روش های تولید نیزدر دسته بندی خاصی قرار میگیرند. برای مثال، گرانول تزریقی، گرانول بادی، و… ، محصولاتی هستند که در روش قالب گیری تزریق، قالب گیری بادی و… مورد استفاده قرار میگیرند.

4.نوع محصول تولید شده:

نوع محصول تولید شده هم میتواند یک دیگر از معیارهای تقسیم بندی گرانول ها باشد. مثلا ماده ی اولیه مورد استفاده در تولید فیلم (انواع نایلون) و تولید لوله، به گرانول گرید فیلم و گرید لوله معروف هستند.

نکته ی مهم: برای نامگذاری گرانول ها معمولا از ترکیب فاکتورهای بالا استفاده میشود نه یکی از معیارهای بالا، برا نمونه، جنس یک گرانول، میتواند پلی اتیلن باشد، از نظر وزن مولکولی در دسته سنگین قرار بگیرد و در روش قالب گیری تزریقی مورد استفاده قرار بگیرد؛ در این صورت با نام گرانول پلی اتیلن سنگین تزریقی شناخته میشود.

انواع گریدهای گرانول (بر اساس پایه پلیمری)

یکی از مهمترین مبنا هایی که برای دسته بندی گرانول ها مورد استفاده قرار میگیرد، پایه پلیمری مورد استفاده در تولید گرانول است که به بررسی مهمترین آن ها می پردازیم.

گرانول پلی اتیلن

این نوع گرانول با توجه به تغییر در طرز قرار گیری شاخه های پلیمری، میتواند به گرید های سبگ، با وزن متوسط، سنگین و با وزن مولکولی بسیار بالا تشکیل شوند.با توجه به روش های تولید نیز،گرانول پلی اتیلن میتواند به گرید تزریقی یا بادی تقسیم شود.

مهمترین گرید های پلی اتیلن شامل دسته های زیر هستند:

_گرانول سبک تزریقی

_گرانول سنگین تزریقی

_گرانول سنگین بادی

_گرانول پلی اتیلن سبک خطی

گرانول پلی پروپیلن:

به طور کلی دو دسته اصلی تقسیم میشود:

– هموپلیمر که از پلیمریزاسیون مونومر پروپیلن به تنهایی تولید میشود و به آنPP نساجی نیز میگویند.

– کوپلیمر که از پلیمریزاسیون پروپیلن به همراه کومونومر اتیلن تولید میشود و به آن PP شیمیایی نیز میگویند.

گرانول پلی کربنات:

از مهمترین ویژگی های پلی کربنات شفاف بودن وامکان انتقال نوراست.برای تولید محصولاتی نظیر چراغ خودروها، قطعات پلاستیکی لوازم خانگی، تجهیزات پزشکی، محصولات مصرفی و… از پلی کربنات تزریقی استفاده میشود.یکی از نقص های این گرانول استعداد ترک خوردگی بالا در برابر ضربه است.

از سایر گرانول های متداول میتوان به پلی استایرن ها، ABS، پلیمرهای مهندسی و… اشاره کرد.

کاربرد گرانول

گرانول چه نوباشد و چه بازیافتی، میتواند در حوزه های مختلف صنعت پلاستیک مورد استفاده قرار بگیرد. در بعضی از صنایع بسته به میزان حساست، استفاده از گرانول بازیافتی قدغن است؛ ولی به طور کلی، در اکثر صنایع از گرانول بازیافتی به دلیل ارزش افزوده فراوانی که دارد، استفاده میشود.

کاربرد گرانول پلی اتیلن

یکی از پر کاربرد ترین پلیمر در صنعت پلاستیک، گرانول پلی اتیلن است.از گرید های مختلف این پلیمر، در تولید فلیم استرچ، فیلم شرینگ، کیسه های خرید،

نایلکس رکابی، کیسه های زباله، تولید انواع ظروف یکبار مصرف،بطری و… استفاده میشود.

| گرید پلی اتیلن | کاربرد | استفادۀ نهایی |

| HDPE | نوار جهت دار، کیسۀ بافته شده، تک رشته، لوله، فیلم دمشی، قالب گیری تزریقی و قالب گیری دمشی | کیسۀ بافته شده و تک رشته ای، لولۀ معمولی یا تحت فشار، کانال کابل های فیبر نوری، فیلم بسیار براق و کاغذی، ظروف صنعتی بالای ۱۰۰ لیتر، قالب گیری لایه نازک، مستربچ |

| LLDPE | فیلم دمشی، فیلم ریخته گری، پوشش اکستروژن، قالب گیری/کامپاندینگ تزریقی، قالب گیری چرخشی | فیلم گرید ضد بلاک برای کاربری های سنگین و خاص، فیلم لایه ای، ریخته گری و کششی، بسته بندی خصوصا برای مایعات، مستربچ، کیسۀ حمل و نقل، سبد خرید، پوشش پارچۀ بافته شده، ورقه، فویل آلومینیومی |

| LDPE | فیلم دمشی/ریخته گری، فیلم ریخته گری، گرید اکستروژن پوششی، قالب گیری تزریقی | مستربچ، پوشش پودری و اکستروژنی، قالب گیری نرم، بسته بندی، فیلم تک و دو اکسترود برای بسته بندی مایعات، کاربری سنگین، جمع شونده، UV، لایه سازی چسبنده، فوم، کشاورزی، فیلم لایه ای حرارت و فشار |