یکی از مادههای بسیار مناسب برای انتخاب برای بطریها پلی اتیلن می باشد.

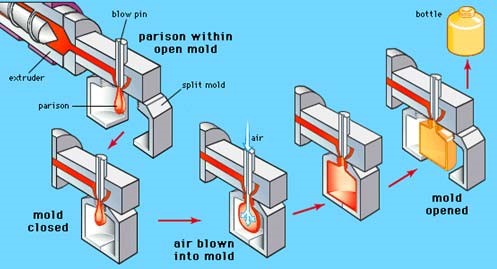

معمولا بطریها به روش تزریق پلاستیک بلومولدینگ ساخته می شوند. در این روش فشار هوا در دو مرحله به کار برده می شود. مرحله اول پیش ضربه و مرحله دوم pre-below می باشد. که در مرحله دوم بطری با اعمال شدن یک فشار بالاتر به شکل نهایی و دقیق خود شکل می گیرد.

پروسه تولید پریفرم

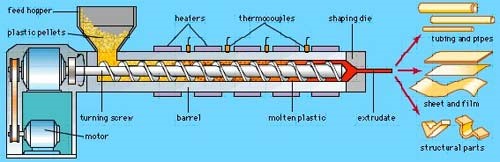

در پروسه تولید پریفرم که مواد خام تشکیل دهنده آن معمولا از نوع پلی اتیلن( PET ) است ،ابتدا در قسمت قیف بالای دستگاه و با توجه به رنگ دلخواه سفارش با دانه های رنگ مورد نظر با نسبت مشخص شده و به صورت کاملا مخلوط انباشته میگردد . پس از ورود مواد مخلوط شده به سیلندر ، پروسه ذوب شدن مواد ورودی با کنترل بسیار دقیق دما در نواحی مختلف سیلندر آغاز میگردد و سرانجام این فرآیند ، با تزریق مواد ذوب شده به داخل قالب پریفرم که میتواند در سایز و تعداد حفره های متفاوت طراحی شود به پایان رسیده و پس از انجام پروسه خنک کاری محصول نها ئی ( پریفرم) از قالب ها خارج میگردد .

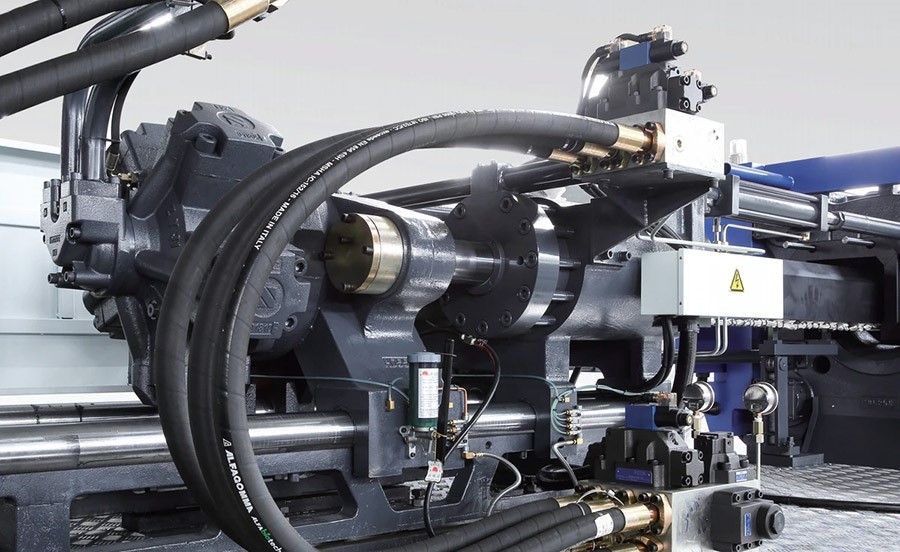

جهت افزایش میزان موادگیری در دستگاه های تولید پریفرم از سیلندر و ماردون با نسبت L/D بالاتر یعنی به عبارتی طول بیشتر و قطر کمتر استفاده گردیده و نیز به منظور داشتن فشار و سرعت بالاتر در این سری از دستگاه ها از الکترو موتور و پمپ هیدرولیک با سایز بالاتر از دستگاه های استاندارد در طراحی ماشین استفاده میگردد.

ماشین تزریق پلاستیک مخصوص پریفرم

در تزریق پریفرم که مواد تشکیل دهنده آن به صورت دانه های بسیار ریزی از پلی اتیلن به نام گرانول است که پس از گرم شدن توسط المنت های بدور سیلندر ماشین تزریق پلاستیک ،گرانولها به شکل خمیر در آمده و رنگهای مختلف به آن اضافه می شود و با فشار عمل تزریق در قالبها صورت میگیرد. از آنجایی که سریعتر از سایر مواد اولیه سرد می شود تغییراتی در ساختار دستگاه های تزریق پریفرم ایجاد شده از جمله سیلندر بلند تر و قطر و عمق مارپیچ کمتر، تا سرعت بارگیری در این سری از ماشین های تزریق پلاستیک افزایش یابد.

برای کارایی بهتر نیز پمپ هیدرولیک قویتری برای دستگاه تزریق پریفرم طراحی شده تا قبل از سرد شدن مواد عمل تزریق به طور کامل صورت گیرد.علاوه برآن فن خنک کننده روی کاور سیلندر در نظر گرفته شده است تا مانع از بالا رفتن حرارت سیلندر و تغییر رنگ مواد شود.

مزیت دستگاه های تزریق پریفرم

استفاده از سیلندر با طول بلند تر به منظور افزایش حجم مواد گیری دستگاه .

استفاده از هیدرو موتور با گشناور بالاتر

استفاده از ماردون با نسبت L/D بیشتر به منظور افزایش میزان سرعت و حجم موادگیری کاهش دمای مواد و بالا رفتن شفافیت محصول.

استفاده از هیتر های سرامیکی به منظور افزایش کیفیت و دقت دمای تولید شده بر روی سیلندر.

الکتروموتور و پمپ هیدرولیک با سایز بالاتر از دستگاه های استاندارد به منظور افزایش میزان فشار و سرعت دستگاه

وجود سیستم PID بر روی کنترلر دستگاه به منظور مراقبت و اصلاح لحظه ای نوسانات دما به جهت ارائه محصول با کیفت بالاتر.

نیروی قفل گیره بالاتر نسبت به مدل های استاندارد

فاصله بیشتر تایبار ها از یکدیگر به منظور سهولت در نصب و باز کردن قالب ها

استفاده از تایبار با ضخامت کروم 0.10mm جهت طول عمر و استحکام بیشتر

ساخت گیره از چدن داکتیل با طراحی شیار دار به منظور تسهیل در نصب انواع قالب

قابلیت اتصال به سیستم ربا

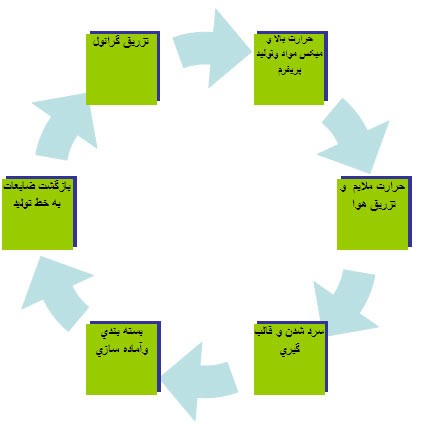

نحوه تولید پریفرم

رایجترین شکل تولید بطری در دو مرحله انجام میشود.

ذوب مواد

مواد اولیهی پت به صورت دانههای بسیار ریزی از پلیاتیلن به نام گرانول موجود است که به وسیلهی دستگاه مکنده (شامل یک قیف و یک محور مارپیچ گردان شبیه چرخ گوشت)، به درون دستگاه تولید پریفرم کشیده میشود.

پس از گرم شدن گرانولها در دمای بالا به وسیله المنتهای سیلندر ماشین تزریق پلاستیک، آنها به شکل خمیر در آمده و رنگهای مختلف در این مرحله به پلاستیک اضافه میگردند. سپس با فشار در قالبهای مخصوص تزریق میگردند. پس از انجام این فرآیند پریفرم از قالب بیرون میآید و با سردکردن سفت میشود. آنگاه برای شکلگیری نهایی به مقاصد گوناگون که شامل کارگاه یا کارخانههای بستهبندی مواد غذایی هم هست، فرستاده میشود.

شکلدهی_قالب گیری

قالبگیری تزریقی یکی از رایجترین روشهای شکلدهی بطریها است. در این حالت پریفرم تولید شده توسط دستگاه تزریق پلاستیک داخل قالب قرار گرفته و دوباره گرم شده و نرم میشود اما نه به اندازهای که ذوب شود. سپس توسط دستگاههای مخصوص، باد به درون پریفرمها تزریق میشود و بطریها به شکل قالبی که در آن قرار گرفتهاند در میآیند. پس از سرد و جامد شدن بطریها، قالب را باز کرده و قطعات تولید شده را از آن جدا میکنند. سپس قالب دوباره بسته شده و فرآیند تکرار میشود و به این ترتیب تعداد زیادی بطری در زمانی کوتاه از پریفرمها تولید میشود.

این دو مرحله میتواند یکجا و پشتسرهم انجام شود. اما جداسازی این دو مرحله برای این است که انتقال بطریهای خالی با حجم زیاد به مقاصد به صرفه نیست و بهتر است که ابتدا پریفرمها با حجم کم به مقصد حمل شوند و در آن جا شکل نهایی به آنها داده شود.

این دو مرحله میتواند یکجا و پشتسرهم انجام شود. اما جداسازی این دو مرحله برای این است که انتقال بطریهای خالی با حجم زیاد به مقاصد به صرفه نیست وبهتر است که ابتدا پریفرمها با حجم کم به مقصد حمل شوند و در آن جا شکل نهایی به آنها داده شود.

مراحل ساخت بطری پت در کارخانه

همچنین برای مطالعه بیشتر:

کاربرد تزریق پلاستیک در صنایع مختلف

طرز اضافه کردن رنگ در تزریق پلاستیک

ارسال دیدگاه