دستگاههای تزریق، کار تولیدکنندگان را تا حد زیادی ساده کردهاند، اما با وجود اتوماتیک شدن دستگاهها، هنوز هم مشکلاتی وجود دارند که میتوانند به روشهای گوناگونی روی محصول نهایی شما تاثیر بگذارند.

اما شما میتوانید با شناسایی این مشکلات و دلیل پیدایش آنها تا حد زیادی جلوی این اتفاق ناخوشایند را بگیرید. حال اگر میخواهید با رایجترین مشکلات تزریق پلاستیک و راههای جلوگیری از آن آشنا شوید، این مقاله را تا انتها دنبال کنید. مقاله

چه مشکلاتی در فرآیند تزریق پلاستیک ممکن است رخ دهد؟

مشکلات تزریق پلاستیک به شکلهای گوناگونی بروز میکنند که رایجترین آنها عبارتند از:

خطوط جریان Flow Lines

به وجود آمدن خطوط جریان روی قطعهی پلاستیکی یکی از شایعترین مشکلات تزریق پلاستیک است. در این حالت خطوطی موج دار روی پلاستیک به وجود میآید که ردی شبیه به پرش قورباغه از خود به جا میگذارد. خطوط جریان معمولا به سه دلیل عمده ایجاد میشوند:

– پایین بودن بیش از حد دمای مواد پلاستیکی و همچنین قالب شکلگیری قطعه؛

– پایین بودن بیش از حد سرعت و فشار تزریق مواد به داخل قالب؛

– شتاب بالای پر شدن قالب، به دلیل شکل خاص و متفاوت محصول.

حال چگونه میتوان از ایجاد خطوط جریان در قطعات پلاستیکی تولید شده جلوگیری کرد؟ راهکارهایی برای مقابله با این نقص وجود دارد که در ادامه آنها را به شما معرفی میکنیم:

– افزایش اندازهی چاههای خنککننده در کانال عبور مواد پلاستیک؛

– افزایش اندازهی معبرها و دریچهها؛

– کوتاه کردن کانال اصلی یا تغییر مسیر به معابر داغ؛

– افزایش سرعت تزریق؛

– افزایش فشار تزریق؛

– افزایش زمان نگهداری فشار؛

– افزایش دمای قالب و مواد تزریق

حباب در قطعه تزریق پلاستیک

ایراد حباب در قطعه پلاستیک از دیگر مشکلات تزریق پلاستیک است. در این مشکل، مولکولهای هوا در حفرهی تزریق به دام میافتند و موجب تولید حباب در قطعهی پلاستیکی میشوند. پیدایش حباب بخاطر زندانی شدن هوا در قطعه به وجود میآید و در بیشتر موارد این هوای حبس شده هیچ راه فراری برای خروج از قالب ندارد.

برای رفع این مشکل به اصلاح ساختار طرح، طراحی قالب و همچنین تغییر پروسهی تزریق نیاز داریم که مراحل هر یک از آنها به شرح زیر است:

– ناهمواریهای موجود در قطر دیوارهها را به حداقل برسانید و سعی کنید ضخامت دیوارهها را به یکدستترین حالت ممکن تبدیل کنید؛

– در آخرین قطعهای که توسط مواد پلاستیک پر میشود، منافذ تهویه اضافه کنید؛

– سیستم رانر و دریچههای قالب را بازطراحی کنید؛

– سرعت تزریق مواد پلاستیکی را در آخرین مرحله کاهش دهید؛

– دمای قالب را پایین بیاورید

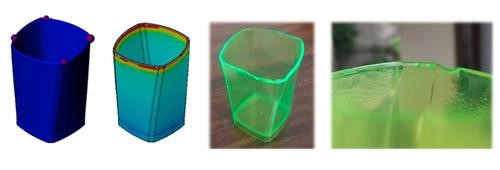

فرو رفتگی در قطعه

پدیدهی فرو رفتگی در قطعه یکی دیگر از مشکلات تزریق پلاستیک است. همانطور که از نام این مشکل پیداست، در این حالت بدنهی قطعهی پلاستیکی دچار فرو رفتگی میشود. فرو رفتگی در قطعات پلاستیکی اغلب به چهار دلیل زیر اتفاق میافتد:

– پایین بودن بیش از حد فشار تزریق پلاستیک یا نگهداری فشار؛

– کوتاه بودن بیش از حد مدت زمان نگهداری فشار و خنک شدن قطعه؛

– بالا بودن بیش از حد دمای ذوب و دمای قالب؛

– طراحی نامناسب ساختار قطعات.

برای رفع این مشکلات و ممانعت از ایجاد فرو رفتگی، کافی است با پیدا کردن منبع بروز مشکل، آن را به روشهای زیر برطرف کنید:

– استفاده از صفحات شیار دار در بخشهایی که احتمال فرو رفتگی در آنها بیشتر است؛

– اندازهی دیوارهی ضخیم قطعه را کاهش دهید، نسبت ابعاد کار را کوچک کنید. به خاطر داشته باشید که نسبت ضخامت دیوارههای مجاور باید در حدود ۱.۵ به ۲ تنظیم شوند. ضخامت اضلاع قطعه را مجددا تنظیم کنید و آن را بین ۴۰ تا ۸۰٪ نگاه دارید؛

– فشار دستگاه و فشار تزریق را افزایش دهید؛

– اندازههای دریچهها را افزایش دهید یا موقعیتشان را عوض کنید.

انحراف یا خمیدگی در قطعه

انحراف یا خمیدگی یکی از بدترین مشکلات تزریق پلاستیک است که رفع آن هم به راحتی امکانپذیر نیست. این مشکل به دلایل متعددی به وجود میآید که اصلیترین آنها عبارتند از:

– وجود مشکل در ساختار قالب، اعم از نوع پر شدن، سیستم خنککننده و اجکشن؛

– اشکال در ساختار کلی محصول که شامل تغییر در ضخامت قطعات پلاستیکی، نامتقارن بودن شکل هندسی قطعه یا نامعقول بودن طراحی اضلاع و ستونهاست؛

– خنک نشدن به اندازهی پلاستیک درون قالب یا نامعقول بودن پیچهای تزریق و فشار؛

– مواد پلاستیکی استفاده شده بدون اضافه کردن شن فیلر به اندازهای تزریق شدهاند که دچار انقباض شوند.

برای رفع این مشکل تنها دو راه وجود دارد:

– در این حالت دمای قالب کاملا ناپایدار است، پس بهتر است که از قالبهای مناسب سرما و گرما استفاده کنید؛

– با توجه به ماهیت رزین مورد استفاده و همچنین شکل و اندازهی محصول نهایی، از ضخامتهای نامتعارف برای قطعات استفاده کنید.

خط جوش

از دیگر مشکلات تزریق پلاستیک، ظاهر شدن خطوط جوش روی قطعهی پلاستیکی است. این وضعیت زمانی پیش میآید که رد جوش خوردن دو قطعه روی پلاستیک به جا بماند.

دلایل اصلی به وجود آمدن خط جوش روی محصول نهایی، وجود منافذ، فضاهای خالی یا استفاده از متد چند دریچهای تزریق به داخل قالبهاست. البته ناهمواری ضخامت دیوارهها هم میتواند موجب بروز مشکل خط جوش شود.

برای رفع مشکل به وجود آمدن خط جوش روی قطعات، میتوانید پس از شناسایی علت دقیق به روشهای زیر از تکرار آن جلوگیری کنید:

– غلظت مذاب پلاستیک را کاهش دهید؛

– موقعیت دریچهها تغییر دهید؛

– به قالب خود منافظ تخلیه اضافه کنید؛

– میزان فاکتورهای آزاد را کاهش دهید.

ناقص بودن قطعه Short Shot

ناقص بودن قطعه یا short shot از رایجترین مشکلات تزریق پلاستیک است که طی آن به دلیل پر نشدن کامل قالب از مایع پلاستیک، قطعه به صورت ناقص شکل میگیرد. اما چه عواملی موجب شکلگیری ناقص قطعه میشوند؟

– پایین بودن بیش از حد دمای مواد یا فشار و سرعت تزریق؛

– پلاستیکسازی نابرابر مواد خام؛

– تخلیهی ضعیف حفره؛

– ناکافی بودن رقت مواد خام؛

– باریک بودن زیاد قطعه یا کوچک بودن بیش از حد دریچهها؛

– ذوب شدن پیش از موعد پلیمر به دلیل ساختار غیرمعقول قطعه.

برای جلوگیری از تکرار این اشتباه میتوان به روشهای زیر مشکلات موجود را رفع نمود:

– از مواد مایع بیشتری استفاده کنید؛

– برای جلوگیری از احتباس مواد، دیوارهای ضخیمتر را پیش از دیوارهها نازک پر کنید؛

– برای رفع مقاومت جریان حرکت مایعات، تعداد دریچهها و اندازهی معابر را افزایش دهید؛

– برای جلوگیری از ایجاد تخلیهی ضعیف، باید موقعیت و اندازهی درگاه تخلیه (اگزوز) را با دقت هرچه تمامتر تنظیم کنید؛

– سوپاپ و دیوارههای داخلی سیلندر را برای اطمینان از عدم فرسودگی و خرابی بررسی کنید؛

– با بررسی درگاه تغذیه از پر بودن یا متصل بودن آن اطمینان حاصل کنید؛

– به منظور افزایش گرمای برشی، سرعت و فشار تزریق را افزایش دهید؛

– میزان تزریق را افزایش دهید؛

– دمای سیلندر مواد و همچنین قالب را بالا ببرید.

پلیسه

از مشکلات تزریق پلاستیک که بسیار رایج است و اغلب مصرفکنندگان نیز با آن روبهرو میشوند، پلیسه شدن مواد یا بیرون زدن پلاستیک اضافه از قالب است. این مشکل بخشی اضافه روی قطعه ایجاد میکند. دلایل بروز پلیسه شدن قطعه عبارتند از:

– فشار ناکافی برای بستن قالب؛

– وجود نقص در قالب؛

– قالبریزی در شرایط نامعقول؛

– طراحی نامناسب سیستم تخلیه.

برای جلوگیری از مشکل پلیسه شدن راههای زیر را امتحان کنید:

– از قالبی با طراحی استاندارد استفاده کنید تا به درستی بسته شود؛

– اندازهی درگاه سیستم خروجی را بررسی کنید؛

– سطح قالب را تمیز کنید؛

– زمان تزریق را افزایش و سرعت تزریق را کاهش دهید؛

– دمای بشکه و نازل را پایین بیاورید؛

– فشار دستگاه و فشار تزریق را کم کنید.

جتینگ Jetting

جتینگ نیز یکی از مشکلات تزریق پلاستیک است که در آن به علت جریان سریع مواد مذاب، شکلی شبیه به مار در قطعه به وجود میآید. این اشکال مار مانند به دلایل زیر به وجود میآیند:

– اندازهی دریچهها بسیار کوچک است و معمولا سطح مقطع بزرگ آن رو به محصول قرار دارد؛

– سرعت پر کردن مواد در داخل قالب بیش از حد بالاست.

برای رفع این مشکل کافی است:

– اندازهی دریچهها را افزایش دهید؛

– موقعیت دریچههای جانبی را تغییر دهید؛

– پینهای نگهدارندهی جلوی دریچهها را آزاد کنید.

عیب یابی قطعه در فرآیند تزریق پلاستیک چگونه انجام می شود؟

عیب یابی تزریق پلاستیک، یکی مهمترین پروسهها پیش از شروع تزریق است که طی مراحل زیر اجرا میشود:

– رفع رطوبت موجود در مواد پلاستیکی؛

– تنظیم دمای قالب؛

– تنظیم دمای مواد مذاب؛

– اطمینان از سلامت ماشین تزریق؛

– ایجاد تغییر در پارامترهای گوناگون فرآیند تغییر.

بروز مشکل در هر یک از پارامترهای فرآیند تزریق، میتواند موجب پیدایش مشکلات گوناگون در محصول نهایی شما شود. بنابراین لازم است تا با عیبیابی صحیح دستگاه و آگاهی از دلایل بروز هر یک از مشکلات تزریق پلاستیک، از پیدایش آنها جلوگیری نمایید و محصولی با کیفیت به بازار عرضه کنید

همچنین برای مطالعه بیشتر:

نکات ایمنی دستگاه تزریق پلاستیک